高可靠的低溫焊錫(xī)合金

發表時(shí)間:2021-08-04

不斷增加數字化和(hé)更強的(de)連接性推(tuī)動電子(zǐ)產品的小型化、複雜化、集成化設計。隨著PCB上的元(yuán)件占位變小,封裝尺(chǐ)寸也隨之縮小。但是,為提高性(xìng)能(néng)尋找設(shè)計方案的動力不斷增強。焊點是用電子器件構成組件的基本部(bù)分,它提(tí)供組件中的電氣、熱和機(jī)械連接。因此(cǐ),焊接材(cái)料一直在演進(jìn),使這樣的技術革命能夠實現。

在21世紀初,在焊接材(cái)料中(zhōng)限製使用鉛促使電子行業廣泛使用無鉛焊接材料。從那時(shí)起,對具有熱可靠性與機械可靠性的焊錫合金的需求就成為(wéi)開發新焊接材(cái)料的最重要的技術驅動因素。低溫焊料(LTS)目前正被考慮用於各種(zhǒng)組裝需求。這些低溫焊錫有可能(néng)通(tōng)過減少熱暴露來提高長期可靠性,通過(guò)使用低(dī)Tg 的PCB和低(dī)溫兼容元件及它的碳足跡來降低總的材料(liào)成本。使(shǐ)用低溫焊(hàn)錫(xī)還被認(rèn)為可以降低能量消耗,減少BGA封裝與PCB的動態翹曲,提高組裝成品率,降低或消(xiāo)除沒有潤濕的開路(lù)和枕(zhěn)頭(tóu)效應缺陷。的確,動態翹曲是PoP底部和PoP內存封裝的一(yī)個嚴重問題,因為它們可能會導致嚴重的焊接(jiē)缺陷,例如沒有潤濕的開路、焊錫橋連、枕頭效(xiào)應和非接觸點開路。大量研究表明,這種翹曲的高度取決(jué)於回流溫(wēn)度,組裝時將焊接溫度保持在200°C以下,就可以把翹曲的高度大幅降(jiàng)低到可接受水平。

下一代LTS合金(jīn)值得注意的(de)是,隻降低合金的熔點還不足以解決這類技(jì)術在可(kě)靠性方麵的困(kùn)難。例如,共晶42Sn58Bi合金會是一種合乎邏輯的選擇,它的熔點是138°C,但是,它的延(yán)展性(xìng)比較低,熱疲勞壽命比較差,不如現在正在使用的(de)SAC305合(hé)金(jīn)。

因為這種合金的(de)富鉍相是易脆(cuì)的,這使共晶42Sn58Bi焊錫在高(gāo)應變速(sù)率情(qíng)況下容(róng)易發生脆(cuì)性(xìng)斷裂。材料供應商和行業協(xié)會(huì),例如iNEMI正在開發和測(cè)試(shì)新的低溫合金,以滿足這些要求。

在合金中加入銀是(shì)改變共晶錫鉍合金(jīn)微觀結構和(hé)性能的一種最常用的方法。MacDermid Alpha電子解決(jué)方(fāng)案公司對焊錫合(hé)金的廣泛研究(jiū)沒有(yǒu)止步於此,他們還(hái)致力於開發具有更高熱可靠性和機(jī)械可靠性的低溫焊錫係列產(chǎn)品(pǐn)。經過證明,SBX02焊錫(含微量添加劑X的無銀(yín)錫(xī)鉍共(gòng)晶合金)的抗機械衝擊性(xìng)能和熱循環(huán)性能,要比一般已知的42Sn58Bi和2Sn57.6Bi0.4Ag合(hé)金更高。最近,HRL1焊錫(xī)(一種非(fēi)共晶錫鉍焊(hàn)錫,含約2 wt.% (重量百分比2 %)的性能添加劑)表現出優異的跌落衝擊性能和熱循環性能。如圖所示,這種新的LTS合金(jīn)把最佳水平的鉍和正確的合金添加劑組合(hé)結合起來,以提高合金的熱可靠性和機械可(kě)靠性。

LTS錫膏與組裝(zhuāng)把選定的(de)合金加工成IPC四型粉末,使用適量的焊膏助(zhù)焊劑混合成錫膏,然後再進一(yī)步評估焊點的熱可靠性和機械可靠性。使用HRL1錫膏來組裝測試工具的回流溫度曲線如圖1所示。在100-120℃的溫度浸漬60-90秒。液相線(TAL)以上時間為35到40秒,最高回流溫度為185-190°C。評估的所有(yǒu)BGA都是SAC305焊錫球。

大塊合(hé)金的(de)屬性固溶體強化和沉澱/彌(mí)散硬化結合起(qǐ)來,可以(yǐ)提高金屬錫的機械強度。鉍(bì)、銦(yīn)、銻這些元素(sù)在錫中的溶解度比較高,在合金中(zhōng)形成固溶體,而其他的元素如(rú)銀和銅在錫鉍合金中的溶解度比較小,在錫鉍合金中添加少(shǎo)量的這些金屬可以提高合金的強度。大塊合金的性能可以提(tí)供關於(yú)焊點抗機械應力(lì)和抗熱疲勞性能的詳細(xì)信息,超過微觀結(jié)構觀察。

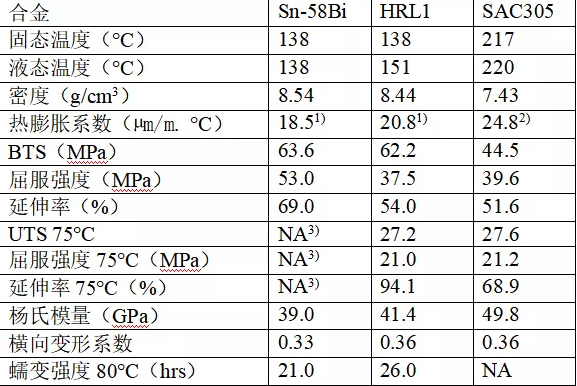

表1給出(chū)共晶42Sn58Bi、HRL1和SAC305合金的一些關鍵(jiàn)物理性能。高純度42Sn58Bi合金的固相線和液相線溫度相同(共(gòng)晶),大約為138°C。根據(jù)錫鉍合金的相圖,鉍含量下降到58 wt.%對應的(de)共晶點(diǎn)以下時,液相線的溫度上(shàng)升,這種情(qíng)況取決於合(hé)金中添加的微量金屬。在合金HRL1的情況中,固相線和液相線的溫度分別(bié)是138℃和151℃。另外,HRL1的DSC曲(qǔ)線表明,在139°C時,79.7%的合金轉(zhuǎn)化為液相;在144°C時是99%。42Sn58Bi合金(jīn)和HRL1合金的密度比SAC305的密度大,因為鉍的密度比錫大得多。HRL1合金的線性熱膨脹係數(CTE)介於(yú)42Sn58Bi和SAC305之間(jiān)。 在室溫下,這兩種錫鉍合金(jīn)的極限抗拉強度(dù)(UTS)都明顯要高於SAC305合金。但(dàn)是,HRL1合金的屈服強度和延展性與SAC305相似(sì)。相比之下,的高屈服強度表現(xiàn)出易脆性(xìng)。無法得到在75°C下的拉伸數(shù)據,這是由於拉伸樣品(pǐn)在這個溫度(dù)時開始變形,並且從測試夾緊裝置中滑落。不過,在75℃時(shí),HRL1的抗拉強度和屈服強度仍然和SAC305的性能相當,這個有力的跡象表明(míng)HRL1改善了機械強度和熱強度。

在溫度80°C使用恒定負(fù)載(150 牛頓)下進行大塊合金(jīn)的蠕變測試。在進行任何組(zǔ)裝之前,進行這(zhè)種類型的測試是測定焊(hàn)點熱機械性能的機(jī)會。

HRL1斷裂前的(de)總時間(也稱為蠕(rú)變強度)比共(gòng)晶42Sn58Bi的高出30%,這進一步證明HRL1提(tí)高了抗機械應(yīng)力和抗熱應力性能(néng)。

機(jī)械可靠性和熱可靠性便攜(xié)設備和手持設備已迅速成為我們日常生(shēng)活的一(yī)部分,因此,抗跌落(luò)和抗衝擊性能成為在(zài)這類(lèi)設(shè)備中使用的焊錫必(bì)須具備的特性。由於對真實的電子設備(bèi)進行測試相當麻(má)煩而且很(hěn)昂貴,代用品測試(例如JESD22-B111標準)可以代替真實的電子(zǐ)設備。JEDEC的(de)服務(wù)條件B(1500 高斯,持續時間0.5 毫秒的半正弦脈衝)可能是最常見的電路板級跌落衝擊測試,並且可以供後續測試的(de)測試結果參考。

將鉍含量降低到58 wt.%以下可以在有效提高含鉍合金(jīn)延展性的同時保持合金的強度,改善抗跌落衝擊性能,如圖(tú)2所示。但是,鉍含量達到40wt%或更低的錫鉍合金的液相線溫度高於178°C,回流溫度必(bì)須高於200°C,這(zhè)違背了使(shǐ)用低溫合金代替SAC合金的目的(de)。此外,將鉍含量從58 t.%下降到可以將(jiāng)跌(diē)落衝(chōng)擊特性壽命(即達到累積故障率 63.2%的時間)提到高到77%,但這樣的性能仍然比SAC305替換品的要求低40%。

在(zài)數十種使用了各種不同的添加劑(jì)組合的錫鉍合金中發現,HRL1的混合焊點與同質焊點的(de)跌落(luò)衝擊性能最好,如圖3所示。Weibull分布(bù)曲線顯示(shì),HRL1合金/SAC305混合焊點的跌落衝擊特(tè)性壽命是在BGA84中SAC305混合焊點的82.7%。LGA84采用(yòng)一種快速測試方法來評估同質焊點的跌落衝擊行為。

在這種情況下,HRL1合(hé)金的跌落衝擊特性壽命略高於SAC305。

在每一種情況下,HRL1和SAC305的Weibull曲線(xiàn)都在95%的可(kě)信任區間內。同樣值得注意的是,在BGA84中 ,HRL1和SAC305的(de)形狀參數相同(都(dōu)是1.27),在 LGA84中也和SAC305幾乎(hū)一樣(分別是1.83和1.73)。

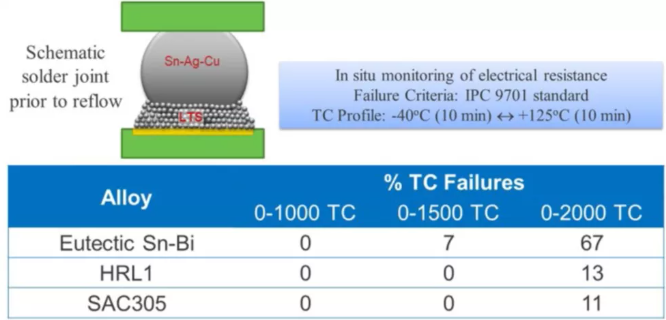

熱可靠性測試使用一個單區空氣(qì)-空氣熱衝擊(jī)腔,樣品在腔中進行溫度從(cóng)-40°C到+125°C的熱衝(chōng)擊循環,在每(měi)個溫度下停留10分鍾的(de)熱循環達到2000次。根據(jù)IPC 9701-A標(biāo)準中的描述,連續監測元件的(de)電阻,把連續五個讀數中電阻增加20%或更多(duō)的情(qíng)況定義為失敗。圖(tú)4是在1000/1500/2000次熱循環(huán)後的(de)累(lèi)計失敗。在現場監(jiān)測中(zhōng),與SAC305焊點(diǎn)進(jìn)行比較(jiào),隻考慮LTS/SAC305混合焊點。在(zài)前1000次循環中沒有觀察到(dào)失敗。1500次循(xún)環後,共晶錫鉍(bì)合金的失敗(bài)速度相對加快,而直到2000次循環時HRL1失敗速度和SAC305的接近。 焊點評估現(xiàn)場監測焊點的電阻提供在熱(rè)循環過程中焊點上發生變化的是定量信息,焊點橫(héng)截(jié)麵分析(如果有的話)因為熱循環導致的相應的焊點退化(huà)提供看得見的參考。圖5是剛剛焊接(jiē)的一(yī)些HRL1/SAC305混合焊點(BGA432、BGA208和BGA84)和HRL1同質焊點(LGA256、MLF100和芯片電阻1206、0805和0201)的例子。考慮到優化的組件和回流(liú)的條(tiáo)件,並結合封裝的尺寸,並沒有觀察到翹曲或焊接缺陷。

在1500次熱循環後焊點的橫截麵,是1206芯片電阻在2500次(cì)熱循環後的橫截麵。在1500次熱循環後,共晶SnBi/SAC305混(hún)合(hé)焊點的退化比HRL1/SAC305混合焊點高。對1206芯片電阻進行(háng)單獨(dú)的熱循(xún)環測試,焊(hàn)點的橫截麵表(biǎo)明經過2500次循環後,HRL1的同質焊點出(chū)現一點退化。相比之下,在SnBi合(hé)金和SAC305合(hé)金中觀察(chá)到大量的裂縫。

在這些測試條件和元件中,所有三種合金在熱循(xún)環後(hòu)都表現出剪(jiǎn)切(qiē)強度下降(圖7),但HRL1的微觀結構似乎更能承受因熱循環應變引起的應力。在熱循環達到500次時,共(gòng)晶SnBi和HRL1的(de)剪切強度隻比初始(shǐ)值(zhí)10.6和11.2 kgf略為下降,而SAC305的剪切強度損失比這兩種焊(hàn)錫高8倍(bèi)。在2000次熱循環後,HRL1的剪切強度(dù)比初始值降低24%,而共(gòng)晶SnBi下降68.4%,SAC305下降81%(初始值是10.1 kgf)。

總結由於可以在200℃以下回流的高可靠性(xìng)低溫無鉛焊錫合金(jīn)的需求在不斷增(zēng)長,因此,必須仔細考慮這類合金的特性,包括熔融(róng)表現、微觀結構和(hé)熱機械性能。針對本文(wén)討論的封裝和實驗(yàn)條件,結果總結如下:與抗拉強度(dù)比較高的(de)SnBi合金相結合的HRL1焊錫,屈服強度和延展(zhǎn)性和SAC305相似。

HRL1焊錫可以使峰值回(huí)流溫度低到185-190°C,使用SnAgCu焊錫球組裝的BGA封裝(即與SAC的(de)混合(hé)焊點(diǎn)),或者使峰值回來溫度達到170-175℃,用於均質(zhì)HRL1焊點。

HRL1的跌落衝擊(jī)性能和熱循環性能使它可以作為測試工具和實驗條件,以及許多其他應用中使用。